Downloadplan Mini-Piuma

„Die Größe macht’s nicht nur allein, sonst holt die Kuh den Hasen ein.“ An Bauernschläue mangelt es uns Münsterländern ja nicht. Heute nehme ich diesen Nutzreim zum Motto, einen meiner Elektrosegler für die Hallensaison einzuschrumpfen. Die LaPiuma, ein Download-Bauplanmodell aus FlugModell 09/2010, bereitet mir dauerhaft so viel Freude, dass ich ihr einen kleinen Ableger zur Seite stellen möchte.

Aber geht das so ohne Weiteres? Werde ich den Plan einfach verkleinern können oder muss ich da etwas abändern? Lesen Sie hier die Hintergrundgeschichte zum Modell des Modells und erfahren Sie die volle, ungeschönte Wahrheit.

Wie klein ist klein?

Am Anfang steht die Frage nach der Spannweite. Zu klein ist manchmal problematisch, da die Flächenbelastung aufgrund einer gegebenen RC-Anlage – hier ein Spektrum AR6400-Empfänger – mit abnehmender Größe zunehmen wird. Zu groß ist auch nicht gut, da irgendwann strukturelle Verstärkungen notwendig sind, die wiederum das Abfluggewicht beeinträchtigen könnten. So lege ich für mich selbst die goldene Mitte in den Bereich von 700 Millimeter (mm) Spannweite. Wenn man die 1.700-mm-LaPiuma mit dem Faktor 0,4 verkleinert, ergibt das 680 mm. Auch gut.

Da ich mir vor einiger Zeit einmal eine Vorrichtung zum Heißdraht-Dünnschneiden von Depron gebaut habe, besitze ich einen ordentlichen Vorrat an 1,5-mm-Material. Damit lassen sich sämtliche vormals für 3-mm-Depron konstruierten Bauplanteile auf den dünngeschnittenen Schaum anwenden, da das jeweilige Bauteil somit auch in der Dicke mitskaliert ist. Passgenaue Einzelteile sind damit garantiert.

Einheizen

Da bekanntlich alle Theorie grau ist, sollte man frühzeitig ans Werk gehen. Also Bauplan am Computer verkleinern, ausdrucken und die winterliche Werkstatt anheizen. Das Ausschneiden der Einzelteile ist mit einem frischen, spitzen Skalpell rasch erledigt, indem man jedes Bauplanteil mit einem Hauch Sprühkleber auf dem Depron fixiert, dann 6er-Depron als Schneidunterlage verwendet und in aller Seelenruhe mit sägenden Bewegungen die Bauplankontur fein säuberlich samt 1,5er-Depron durchtrennt. Anstelle von 4-mm-Sperrhölzern wie beim Original kommt nun 1,5er-Balsaholz für die wenigen, vorderen Rumpfspanten zum Einsatz. Das dürfte genügen, um ein paar Biegekräfte im Rumpfinneren aufzufangen. Während ich so schnipple und schneide, reift der Gedanke, den Elektrosegler mit einem Motoraufsatz anstelle eines Frontmotors in der Nase einzusetzen. Das hat gleich zwei Vorteile: erstens kann man den Motoraufsatz steckbar ausführen und zweitens wird das Modell dadurch bodenstarttauglich. Ein Wunsch, der dem Hallenfliegen entgegenkommt, denn dort ist der Untergrund wunderbar glatt, sodass das für zusätzlichen Spaß sorgt. Also wird die Modellnase aus ein paar Schichten Depron zusammengeklebt und schön rund verschliffen.

Da alle Einzelteile ausgesprochen überschaubar und zudem handlich sind, benötigt der Rumpf-Rohbau gerade mal ein Stündchen, samt anscharnierter Leitwerksteile vielleicht auch etwas mehr. Dabei halte ich mich von der Grundkonstruktion her ganz an den eigentlichen Bauplan und führe den 0,3-mm-Anlenkungsdraht des T-Leitwerks durch ein vorgebogenes PVC-Röhrchen (Bowdenzug-Innenrohr). Und schlagartig wird es spannend: das filigrane Spindelservo des AR6400 schafft die Bewegung zwar, aber aufgrund der Reibung besteht Spiel in der Anlenkung. Drückt man, bleibt das Ruder ein Tick auf Tiefe stehen, und umgekehrt genauso. Damit wird das Fliegen keine Freude werden, das steht wohl fest. Und nun? Da muss ein adäquates Rettungskonzept her, welches mir sicherlich noch irgendwie einfallen wird. Sicherheitshalber überschlafe ich die Sache erst einmal.

Abgelenkt

Am nächsten Abend angekommen, erfährt der mit Uhu Por verklebte Rumpf eine wohldosierte Behandlung mit Waschbenzin. Dadurch lösen sich die Verklebungen, und man kann eine minimalinvasive Operation am offenen Flugzeugheck durchführen. Zunächst einmal entfernt man das kränkelnde Anlenkungsgedärm. Das war einfach, doch wie geht’s weiter? Eine Seilanlenkung? Mag ich nicht so sehr. Ein Gestänge-um-die-Ecke wäre ja ganz sinnvoll, aber kann ich einen Umlenkhebel bauen, der absolut spielfrei ist und dabei nichts wiegen darf? Moment, sind da nicht noch winzige Kugellager aus der guten alten Getriebezeit im Sortimentskästchen? Jawohl, das war der Schubs in die richtige Richtung.

Mit der Pinzette fische ich ein winziges Exemplar für 2-mm Wellen aus dem Fach, Außendurchmesser 5 mm. Gemeinsam mit ein paar CFK-Restchen entsteht daraus ein Umlenkhebel, der auf einer Grundplatte gelagert ist. So lässt sich die Hebeleinheit an der Leitwerks-Innenwand ankleben – wiegt nur 0,3 g, das ist doch was. Gleichzeitig konnte ich dadurch einem weiteren Problem begegnen: das Linearservo hätte für die eher geringen Höhenruderausschläge einen viel zu langen Weg gehabt. Deshalb verpasse ich dem Umlenkhebel ein Schenkellängenverhältnis von 1:2, wodurch die Sache bestens ausgeglichen wird.

Um die Anlenkungsdrähte spielfrei und leichtgewichtig zu führen, fand sich noch ein Ass im Materialfundus-Ärmel: 1-mm-CFK-Rohr. Das besitzt einen Innendurchmesser von 0,5 und bildet gemeinsam mit 0,3er Stahldraht ein tolles Team. Ja, jetzt wird’s was. Das Kugellager ist mit seinen 2 mm noch etwas zu dick, um gänzlich im Leitwerk zu verschwinden, also bekommt die Gegenseite kurzerhand ein passendes Loch, das dem Bauteil genügend Spielraum gewährt. Gegen all das wirkt die geradlinige Anlenkung des Seitenruders beinahe lächerlich einfach. Abend Nummer drei war somit gerettet.

Etappenziel

In der nächsten Etappe wird das Ziel der fertige Flügel sein. Langsam soll das Fliegerchen fliegen, aber es soll natürlich auch möglichst schön und weit gleiten. Von daher fallen irgendwelche Plattenbau-Schrankwände als Idee raus. Ein geschliffenes Profil verspricht wenig Widerstand. Und bei der zu erwartenden, niedrigen Fluggeschwindigkeit wäre es auch ganz nett, wenn’s etwas gewölbt wäre. Gut, das kriegt man ja beides hin. Entlang zweier Hilfslinien auf der Flügeloberseite schleife ich mit einem groben Schmirgelklotz den Nasenbereich sowie den Endleistenbereich aus dem 3 mm starken Flügel-Grundbauteil heraus. Depron schleift sich prima, wenn man 80er-Körnung verwendet. Jetzt noch die Nasenleiste sowie die Flügel-Oberseite weich verrunden, fertig. Fehlt noch die Wölbung. Diese wird über die Tischkante nachträglich in den bereits fertig profilierten Flügel hineingewalkt. Zur Kontrolle mache ich mir eine kleine Schablone für die Profil-Unterseite, mit der ich sicherstellen kann, dass die Wölbung überall gleich gelingt. Erst jetzt trenne ich den gesamten Flügel im Wurzelbereich in zwei Hälften, schlitze ihn im vorderen Flächendrittel ein und verstärke ihn dort mit einem 3 × 0,5-mm-CFK-Profilstab als Holm. Abschließend werden beide Flügelhälften mit zirka 8 Grad V-Form wieder zusammengesetzt. Mit einer Depron-Unterfütterung am Flügel stelle ich im Bereich der Flächenauflage eine EWD von etwa 2 Grad ein.

Klar, man könnte ein derart kleines Flugzeug mit fest aufgeleimten Flügeln locker transportieren, aber ich habe Spaß an der Sache und verpasse der Mini-Piuma wie bei der großen eine Gummiring-Flügelbefestigung. Niedlich sieht das aus, und irgendwie erinnert’s an gute alte Zeiten.

Die ersten Gleitflüge sind ein voller Erfolg. Mit kräftigem Schubs hüpft der Zwerg auf ein paar Meter Höhe und gleitet diese in einem weiten, sanft aussteuerbaren Kreis in Schleichfahrt zurück zum Werfer. Eine Flächenbelastung von 4,8 Gramm pro Quadratdezimeter spricht für sich und sagt: „seeehr langsam“.

Aufgesetzt

Zeit für die Krönung des Ganzen: um das Modell alltags- und hallenflugtagtauglich zu machen, fehlt noch ein passender Elektroantrieb. Vor allem muss dieser leicht sein, damit die bisher so erfolgreich erzielte geringe Flächenbelastung nicht unnötig wieder erhöht wird. Ich entscheide mich für einen Motoraufsatz, damit die Mini-Piuma in der Halle vom Boden wegkommt. Im Flugzeugfriedhof auf dem Regal finde ich Teile einer alten Kyosho-Minium-Cessna, und dabei auch deren Getriebeantrieb mit Propeller. Der Antrieb wiegt komplett nur drei Gramm, das ist doch klasse. Und er müsste für die Mini-Piuma so gerade ausreichen. An einem weiteren Flugzeugwrack finde ich eine kleine Styropor-Motorgondel, die als Motorverkleidung herhält. Auf einem 5-mm-CFK-Rohr steckend, thront nun der Antrieb in Zugrichtung über dem Schwerpunkt, leicht nach oben gerichtet. Unter dem Rumpf im Bereich der Nasenleiste lagere ich ein winziges Moosgummi-Rädchen aus einer, Sie ahnten es schon, Minium-Cessna. Prima, technisch komplett. Raus mit dir!

Der erste Probeflug im engen Garten verläuft mehr als zufriedenstellend. Im Kraftflug wird das Modell viel wendiger, weil das Leitwerk direkt angeblasen ist. Die Leistung reicht für gemächliches Steigen. Selbst mit abgestelltem Propeller – der sich im Fahrtwind munter weiterdreht – gleitet der kleine Motorsegler noch immer ganz hervorragend. Alles prima, jetzt kann das Dekor drauf. Auch bei so einem kleinen Depron-Modellchen lässt sich sehr gut Oracover-Bügelfolie verwenden, solange man das Bügeleisen milde genug anheizt.

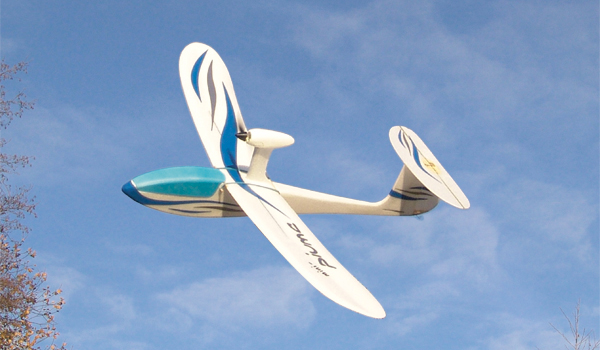

In ihrer vollen Farbpracht macht die Mini-Piuma nicht nur viel her, sie macht auch in der Luft einen Wahnsinns-Spaß. Sanfte Bodenstarts, enges Kreisen, flaches Gleiten – aber eben alles in Zeitlupe. Ein beschauliches Projekt, das sich mal wieder richtig gelohnt hat. Wer nun Lust bekommen hat, dieses Modell nachzubauen, kann sich den Bauplan für private Zwecke kostenlos von der Internetseite www.modell-aviator.de downloaden.